Sarà capitato anche a voi. Preso uno dei vostri modelli preferiti, lo avete posto sul binario delicatamente, avete dato tensione dall’alimentatore e invece di vedere muovere con andamento realistico l’oggetto dei vostri sogni modellistici, lo avete visto dimenarsi saltando fuori dai binari (o giù dal plastico se avete avuto la bella idea di provarlo in uno binario vicino ai bordi!!) come se fosse una cavalletta! E dopo il primo shock ed un’iniezione di “coramina”, avete cominciato a chiedervi se chiamare un esorcista, visto che il modello sembra indiavolato.

Lo so, ci sono passato anch’io, e le reazioni sono state più o meno queste. Ma una volta ripresa la facoltà di pensiero, interrotta per la tragedia, ci si rende conto che il problema è di natura sin troppo terrena , o meglio, di natura meccanica.

Una volta smontato il modello (che è già un’impresa), arriviamo per esclusione al problema e con orrore ci accorgiamo che uno, due o più ingranaggi, si sono spaccati.

A me è capitato in molti modelli Arnold: Kof, Mak e Wismar, ma anche Roco.

Spesso questi ingranaggi vengono inseriti sull’asse forzando eccessivamente e, col tempo, a volte senza nemmeno usare il modello, si aprono con un taglio che parte dal foro sino alla gola tra due denti.

Capita, in particolare su ingranaggi molto piccoli che hanno perciò il foro molto vicino alla corona dentata. Scarsa qualità delle materie plastiche? Scarsa attenzione nell’assemblaggio dei modelli? Lubrificanti che deteriorano la plastica?

Molte sono le opinioni, e sui forum i pareri si sprecano.

Il fatto però è che i nostri modelli sono lì agonizzanti e i ritardi per mancanza dei locomotori “titolari”, affetti da questa “patologia” sui nostri plastici, si accumulano, mandando in tilt il traffico ed il nostro cervello, che è già offuscato dagli atroci pensieri su dove trovare i ricambi e del tempo che occorrerà per averli (se mai riusciremo ad averli). Sigh! Cosa fare?

Cosa inventare? Pensa e ripensa, mi è venuta un’idea “chirurgica”. Perché non provare a fare una sutura?

D’altra parte il problema nasce dal fatto che due denti contigui, interessati dalla spaccatura, non hanno più la distanza stabilita, e quindi lo spazio maggiore venutosi a creare, causa il “salto” in quella zona, aggravando ad ogni giro la situazione!

Ed allora ho provato. Tanto cosa rischiavo? Al massimo avrei buttato l’ingranaggio e qualche ora di tempo.

Come ho “operato”

Il modello scelto come “cavia” per l’esperimento è un locomotore diesel di una confezione Arnold (locomotore + due carri a carrelli per trasporto carbone) 0350.

Dopo aver smontato il modello ed aver stabilito qual è l’asse con la ruota dentata incriminata, dobbiamo estrarre una ruota, bloccarla con un coccodrillo od una pinzetta poggiata su una piccola morsa con un chiodino o uno spezzone di punta da trapano rovinata, batteremo sull’asse all’interno della ruota con piccoli colpetti di martello, fino ad estrarlo.

A questo punto, sfiliamo l’ingranaggio, e con l’aiuto di una lente verifichiamo il danno.

Generalmente l’ingranaggio si presenta così.

Laveremo accuratamente l’ingranaggio e l’asse con relative ruote in alcool, aiutandosi con un pennellino morbido, per sgrassarli.

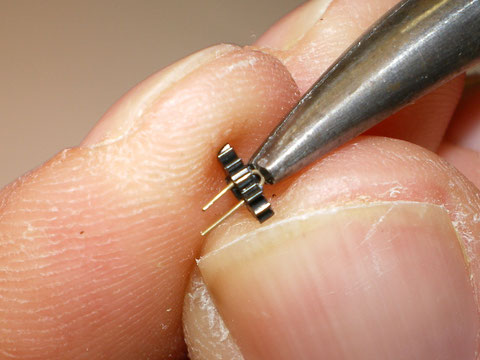

Con un girapunte a mano e punta da 0,3 mm (o maggiore, a seconda della grandezza dell’ingranaggio) eseguiremo due fori equidistanti dal taglio ma non troppo vicini ad esso. Osservate la foto.

Suturiamo!!!

Da uno spessore di filo d’ottone da 0,3 mm, creiamo un cavallotto con una curvatura che tenda più a tenere chiuso il taglio che ad aprirlo, sfruttando quel minimo di elasticità dell’ottone crudo.

Una volta inserito con l’aiuto di una pinzetta, uniremo i due capi fuoriuscenti e, delicatamente, li attorcigliamo per qualche giro. Così facendo avremo riavvicinato i denti e ricreato l’esatta distanza.

Incolleremo e bloccheremo ancora più stabilmente e per sicurezza il cavallotto, facendo penetrare nei fori d’entrata e d’uscita delle goccioline di Attack. Lo faremo indurire per almeno 12 ore e potremo poi limare eventuali sporgenze (specialmente se l’ingranaggio è vincolato in spazi ristretti).

Il prossimo passo sarà quello di allargare il foro dell’ingranaggio per fare in modo che ricalettando sull’asse non forzi troppo, riaprendosi.

Potremo usare un alesatore od una punta da trapano leggermente più grandi (di poco) del foro.

Con una limetta renderemo leggermente ruvida la zona centrale dell’asse metallico ed inseriremo l’ingranaggio nella suddetta zona, centrandolo, e bloccandolo con Attack collocato con una lametta.

Meglio sarebbe collocare la gocciolina d’Attack sull’alberino e far immediatamente scorrere l’ingranaggio verso di essa, centrandolo in modo preciso; così l’incollaggio sarebbe più efficace.

Eventuali eccessi di colla li potrete rimuovere il giorno dopo (mai avere fretta!) con una lametta.

E’ una fase essenziale, poiché una minima traccia di colla sull’asse metallico, o peggio, tra i denti, vanificherebbe tutto il lavoro a monte.

A questo punto potremo lubrificare leggermente le sedi dove alloggeranno gli assali e rimontare il tutto.

Per chi avesse dubbi sul risultato, posso aggiungere che nel locomotore in questione tutti e tre gli ingranaggi dei relativi assi erano spaccati (tutti e tre sono stati riparati con questo sistema).

Il locomotore dopo l’intervento gode di ottima salute, non è assolutamente rumoroso e ... non salta più fuori dai binari.

Cari amici,

chi mi conosce, sa che sono sempre alla ricerca di soluzioni originali e che mi spingo “là, dove nessun modellista è arrivato prima”.

Sono sicuro che questo metodo e questo materiale che stò per illustrarvi quanto meno vi lascerà di stucco, e non solo a parole.

Molto spesso ci troviamo ad aver bisogno di dover riprodurre qualche particolare in piccola serie. Pensiamo per esempio alle boccole di un carro o delle piccole fiancate di carrelli o di carrozze.

Ci verrebbe subito in mente di comprare della gomma siliconica e della resina, se non fosse che questo metodo, oltre che costosissimo, in stampi molto piccoli, è difficilissimo da dosare (visto che il catalizzatore per la gomma siliconica e, successivamente, quello per la resina, variano in base alla quantità di prodotto che usiamo). Più semplicemente, se è relativamente facile fare uno stampo con quasi tutto il prodotto, e dosare facilmente il catalizzatore, facendo uno stampo molto piccolo, il catalizzatore andrebbe dosato con una bilancia elettronica, vista la quantità infinitesimale che ne occorrerebbe.

Il metodo che vi suggerisco, invece, è molto economico; la confezione di stucco bicomponente costa in media, a seconda delle marche (Bison, Pattex, Saratoga ecc) sui 3/4 € e consente di fare dei micro stampi per particolari di carri, locomotive o tutto quello che la vostra fantasia vi

suggerisce, cosa quasi impossibile con i metodi più conosciuti.

La riproduzione è praticamente perfetta, anche nelle chiodature più minute.

Inoltre la lavorazione è molto veloce e permette di avere dei pezzi pronti dopo pochissimo tempo, e anche questo fattore non è trascurabile.

Eccovi qualche consiglio: innanzitutto esistono due grandi famiglie di questi stucchi, una è costituita da due barrette separate, che vanno tagliate in egual misura ed amalgamate, l’altra invece è un’unica barretta con, nell’anima all’interno, il catalizzatore. Anche quest’ultima, viene tagliata semplicemente, e impastata.

Alcune qualità interessanti di questi stucchi sono, per esempio, la rapidità di indurimento (a volte 12/15 min.), la carteggiabilità e la verniciabilità.

Inoltre, e questa per noi modellisti è una grandissima dote, una volta induriti, non ritirano, resistono agli urti e agli shock, hanno un’ottima resistenza all’acqua, all’olio e ai solventi, e sopportano temperature da -30°C a +100°C.

Insomma, un materiale davvero versatile, e che sembra fatta apposta per i nostri scopi.

E pensare che sono stati creati per ripare radiatori e termosifoni forati o per ricostruire parti mancanti in ceramica, in legno, in vetro, in metallo, in sughero, in plastica, ecc.

Alcuni di questi stucchi, e Bison in particolare, quando vengono uniti e amalgamati sono molto appiccicosi, sviluppano calore e tendono a solidificarsi in 10/15 min.

Per risolvere questi problemi io ho usato l'olio Singer (quello per le macchine da cucire) steso sulle mani o meglio sui guanti. Quest'olio elimina, mentre si lavora la pasta, l'eccessiva appiccicosità, allunga i tempi di indurimento e facilita lo stampaggio.

Successivamente stendo la pasta ben amalgamata su un piano liscio di vetro, con uno spessore non superiore a quello del particolare da riprodurre; stendo un altro velo di olio e premo il particolare sulla pasta con pressione uniforme, lasciandolo lì fino a essiccazione della pasta stessa.

Quando questa ha completato l'indurimento, potrete togliere il particolare e liberare lo stampo. Ovviamente le cose da riprodurre non potranno avere dei sottosquadra vista la rigidità dello stampo.

Quindi, così, abbiamo ottenuto lo stampo.

Alla stessa maniera lavoreremo una pallina di dimensioni adatte per il particolare da riprodurre, inutile eccedere. Anche questa verrà lubrificata leggermente mentre si amalgama e prima di pressarla sullo stampo. Aspetteremo anche qui il tempo necessario (mezz'ora basta, ma dipende anche dalla quantità di olio che avrete usato) e poi "sformeremo" il pezzo.

Un eventuale eccesso di spessore (specie nella riproduzione di fiancate di carrelli) potrà essere eliminato facilmente passando il pezzo su una lima fino a ridurne le dimensioni. Sempre con limette di vario tipo, si potranno eliminare parti indesiderate.

Il materiale in questione, una volta seccato, è durissimo e molto resistente e stabile nel tempo: il carro nelle foto risale a circa sette anni fa e non ha subito nessuna alterazione, anzi gode di ottima salute!!!

Per quanto riguarda il carro F delle foto, è stato così realizzato: ho stampato con il metodo descritto prima le quattro pareti, le ho limate a 45° per unirle ai lati e le ho incollate con Attack. Gli angoli sono stati rifiniti con profilati in ottone (anche per coprire eventuali imperfezioni nelle giunzioni).

Il tetto è di plasticard da 0,50 mm. e il telaio di un vecchio carro Arnold.